Für fermentativ hergestellte Kraftstoffe der zweiten Generation wie Butanol ist das Downstream Processing ein energie- und damit kostenintensiver Schritt. Durch den kombinierten Einsatz eines optimierten Gasstrippings und eines osmosegetriebenen Membranverfahrens wurde ein Prozess entwickelt, der eine Entwässerung des Produktstromes mit deutlich verringertem Energieaufwand erlaubt. Dazu wurden am IGB maßgeschneiderte TFC‑Flachmembranen für die Vorwärtsosmose entwickelt.

BIOBUTANOL – Innovative Verfahrenskombination zum Downstream Processing von Biobutanol

Einsatz von Membranen zur Aufarbeitung von Biobutanol mittels Osmose

Bedarf: energieoptimierte Aufarbeitung

Langfristig wird es unumgänglich sein, fossile Kraftstoffe durch erneuerbare Energieträger zu ersetzten. Der Durchbruch der Biokraftstoffe ist neben den ökonomischen Faktoren von den CO2- und Energiebilanzen abhängig. Diese müssen für fermentativ hergestellte Kraftstoffe der zweiten Generation wie Butanol noch deutlich verbessert werden, damit sie wettbewerbsfähig und umweltverträglich sind [1]. Das Downstream Processing ist dabei ein energie- und damit kostenintensiver Schritt.

Durch den kombinierten Einsatz eines optimierten Gasstrippings und eines osmosegetriebenen Membranverfahrens sollte ein Prozess entwickelt werden, der eine Entwässerung des Produktstromes mit deutlich verringertem Energieaufwand erlaubt. Für die Aufarbeitung von Ethanol wurde der Einsatz der Vorwärtsosmose bereits beschrieben [2]. Für Butanol waren dagegen keine Arbeiten bekannt, wobei in diesem Fall nur eine Aufkonzentrierung auf 7,3 Gewichtsprozent notwendig wäre, da dann eine Phasenseparation auftritt.

Neue Vorwärtsosmose-Membranen

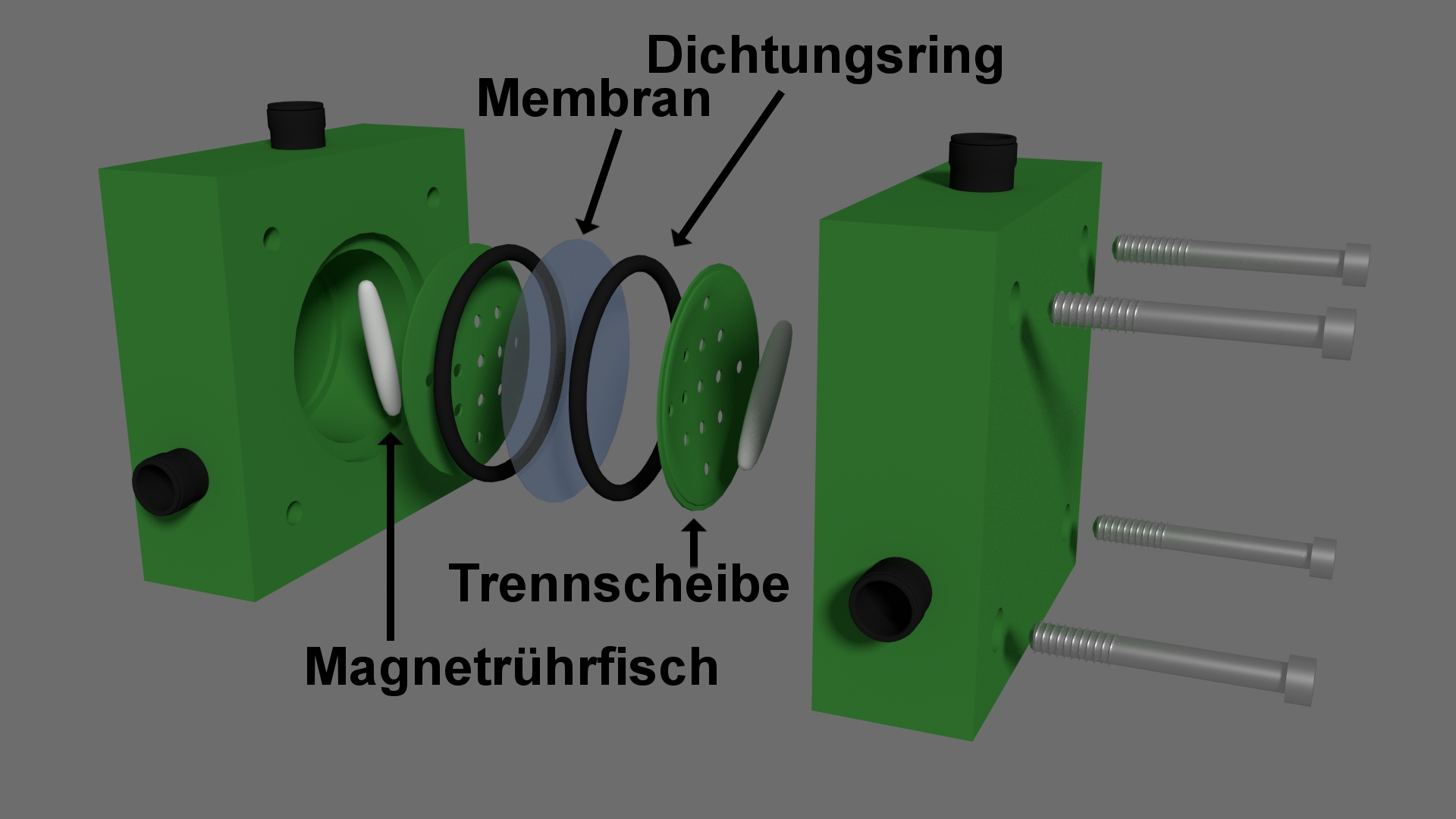

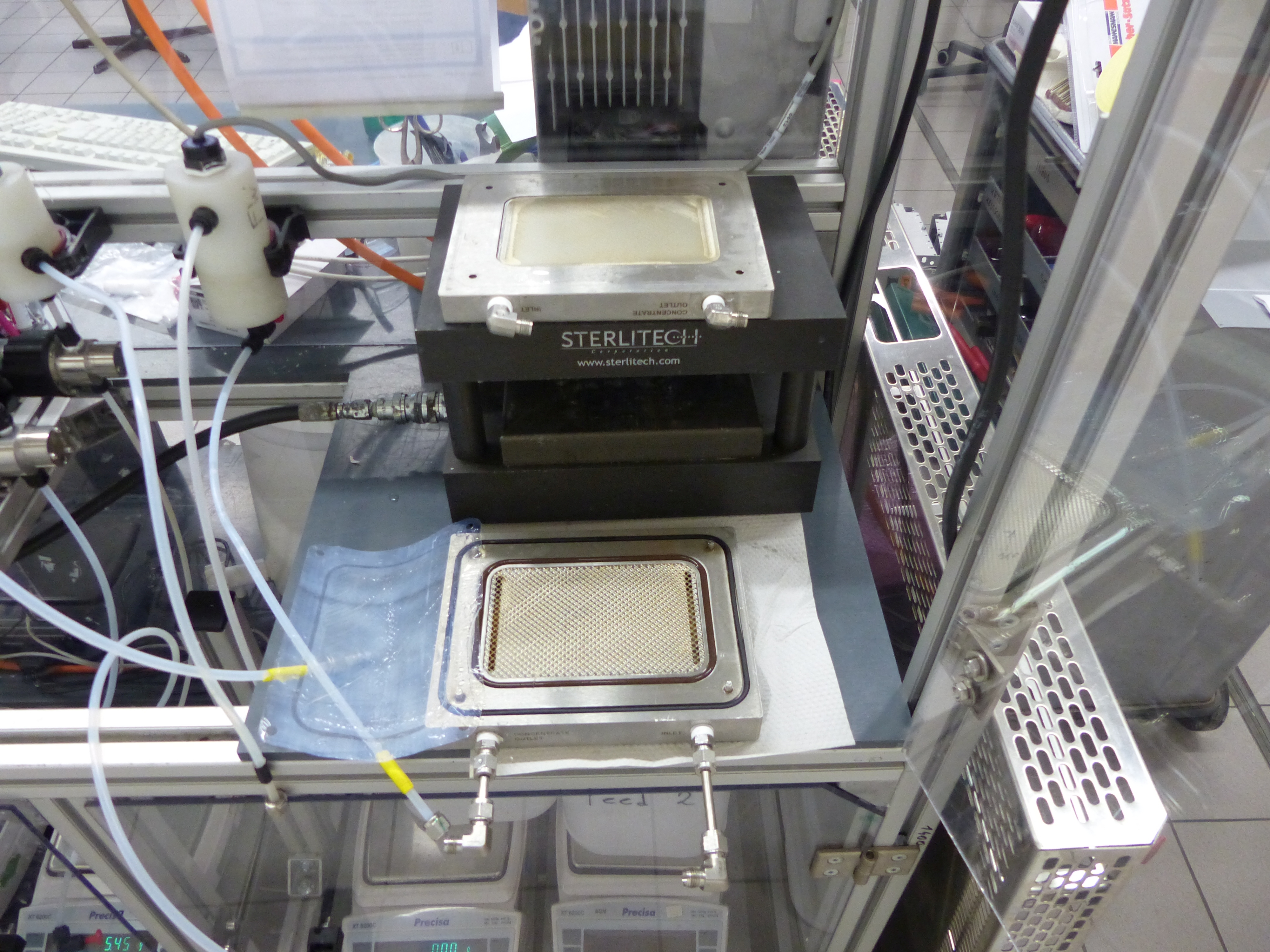

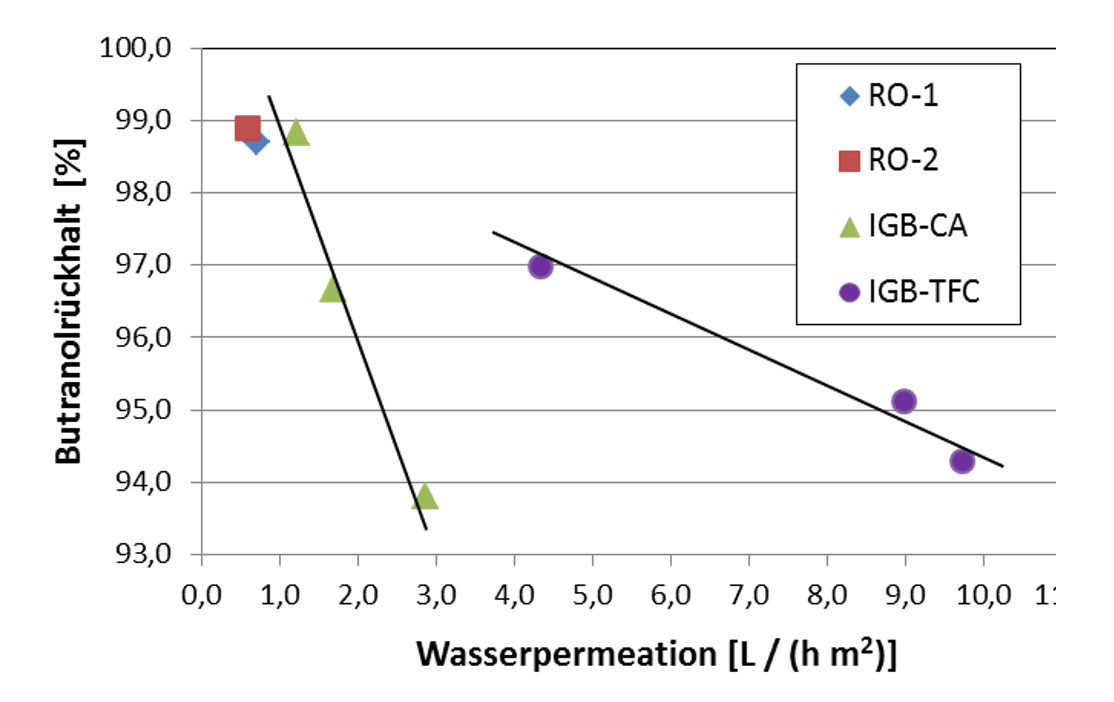

In dem Verbundprojekt »Innovative Verfahrenskombination zum Downstream Processing von Biobutanol« war es die Aufgabe des Fraunhofer IGB, geeignete Membranen und ein Membranverfahren für die Aufkonzentrierung von Biobutanol zu entwickeln. Hierzu wurden verschiedene kommerzielle Umkehrosmose-Membranen und eigene Membranen für die Vorwärtsosmose (Forward Osmosis, FO), sowohl auf Celluloseacetat‑Basis (CA) als auch Thin‑Film‑Composite‑Membranen (TFC), getestet [3 – 5]. Die Membranen wurden hinsichtlich ihrer Wasserpermeation sowie des Butanol- und Salz-Rückhalts untersucht. Die Feed‑Lösung war dabei eine wässrige Butanollösung mit 5,7 Gewichtsprozent. Als Ziehlösung wurde eine wässrige NaCl‑Lösung mit einer Konzentration von 300 g/L NaCl eingesetzt.

Beste Trennleistung

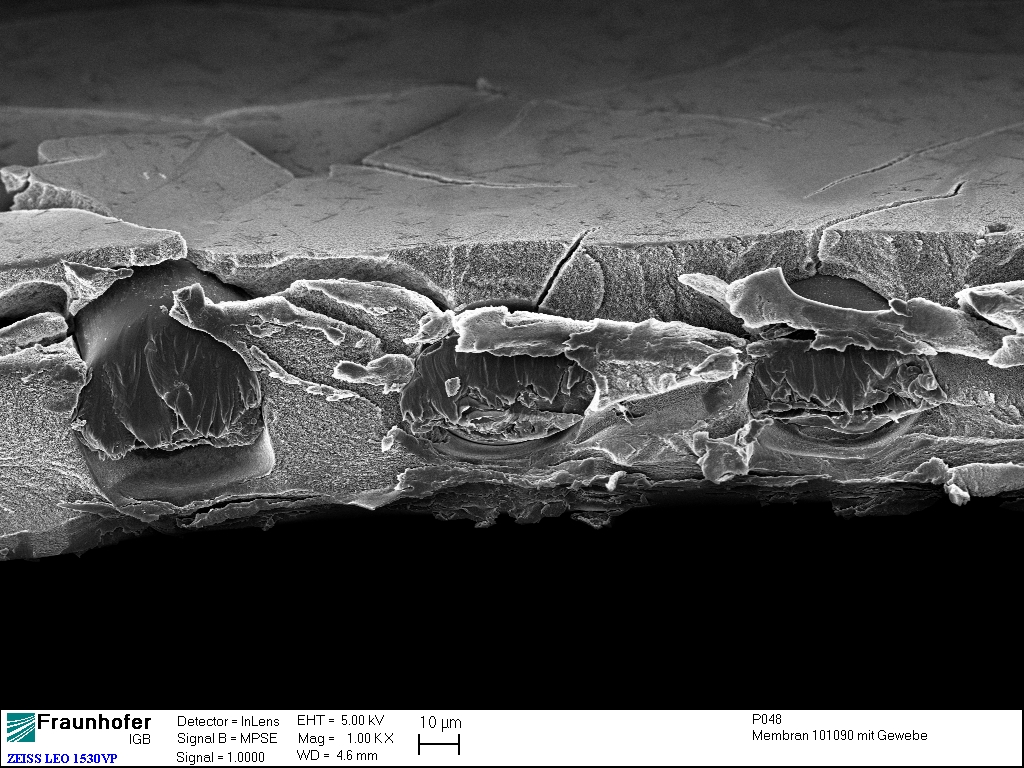

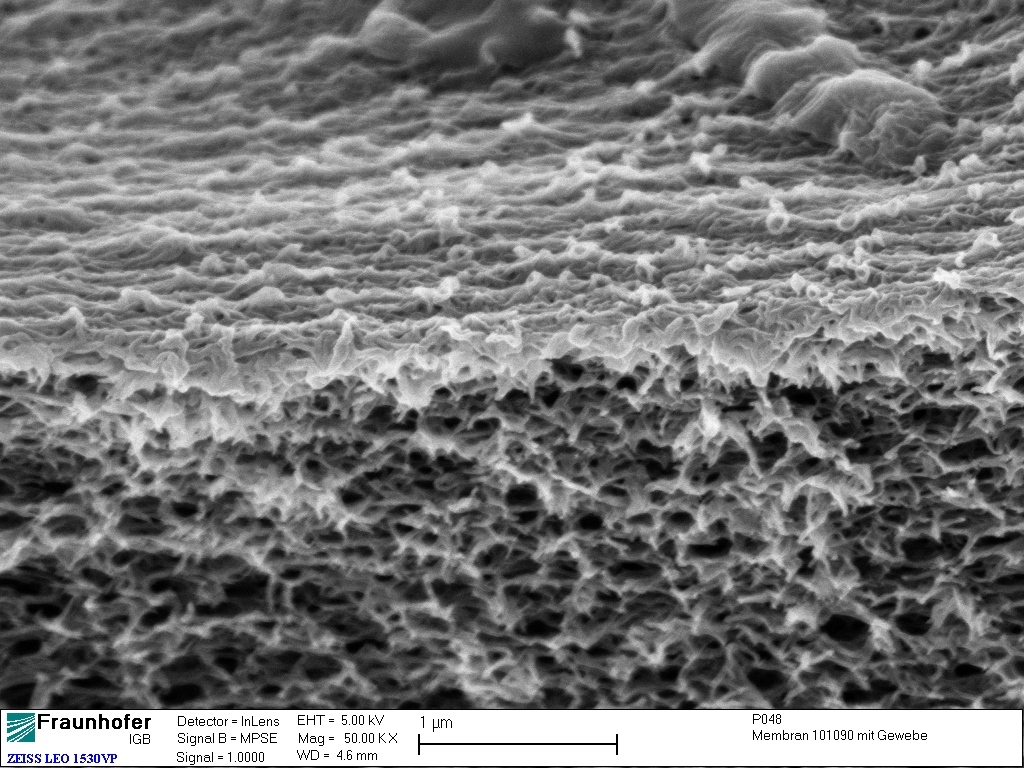

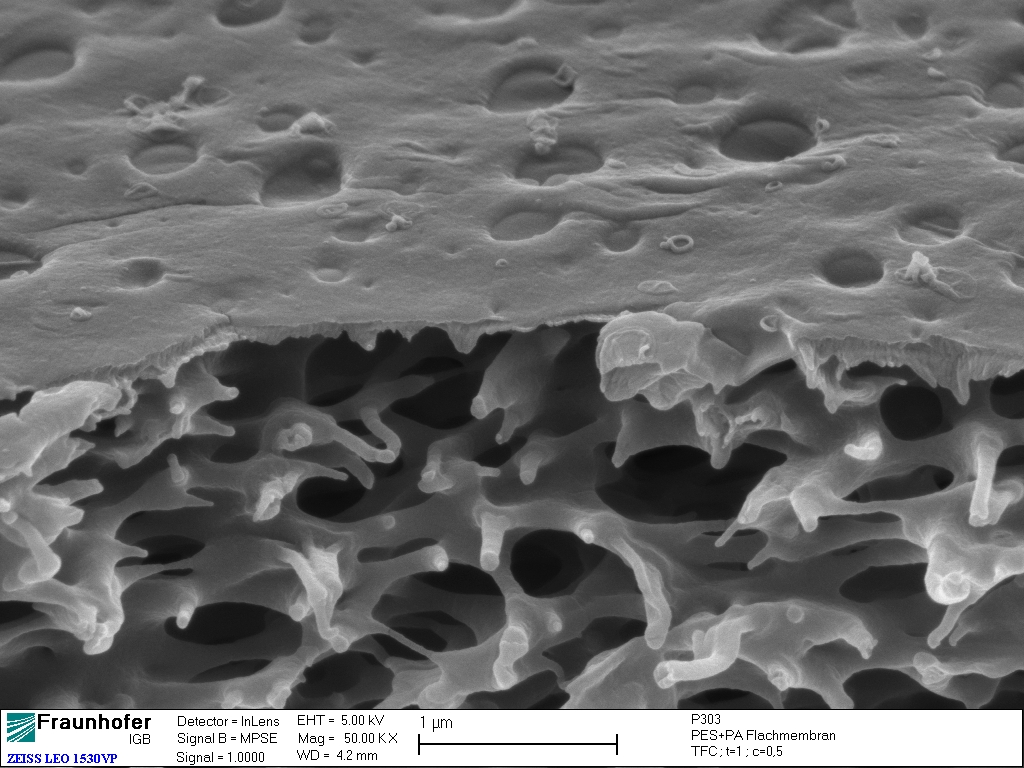

Die CA‑Membran wurde in ein Gewebe gerakelt, ist 60 µm dick und hat eine ausgeprägte asymmetrische Struktur mit einer sehr dünnen Trennschicht (ca. 100 nm). Der Träger der TFC‑Membran ist eine 110 µm dicke Mikrofiltrationsmembran mit einer Porengröße von 100 nm [3 – 5].

Bei den CA‑Membranen kann die Trennleistung über die Temperatur des Wärmebades kontrolliert werden. Je höher die Temperatur, desto kleiner der Wasserfluss und desto größer der Butanol‑Rückhalt. Bei 90 °C zeigen die CA‑Membranen den gleichen Butanol‑Rückhalt wie kommerzielle Umkehrosmose‑Membranen, wobei der Wasserfluss mit 1,23 L/(h m2) um 75 Prozent größer ist.

Bei den TFC‑Membranen kann die Trennleistung über die Reaktionszeit der Grenzflächenpolymerisation gesteuert werden. So werden bei 480 Sekunden Einwirkzeit Membranen mit einem Wasserfluss von 4,35 L/(h m2) und einem Butanol‑Rückhalt von 97 Prozent erhalten. Eine weitere Größe, die zum Vergleich der Membranen herangezogen wurde, war das Verhältnis von Wasser- zu Butanolfluss. Bei den kommerziellen Membranen lag dieses im Bereich von 20, bei den besten CA‑Membranen wurde 40 und bei den besten TFC‑Membranen 60 gemessen.

Die Membranen wurden anschließend für 500 Stunden in einer ABE‑Lösung (26 g/L Aceton, 80 g/L Butanol, 22 g/L Ethanol) ausgelagert. Die Membranen waren prinzipiell stabil in dieser Lösung. Allerdings nahm der Wasserfluss über die Zeit kontinuierlich um 30 Prozent zu und der Butanol‑Durchgang wurde um maximal 55 Prozent größer.

Hervorragender Wasserfluss, schnelle Phasentrennung

Anschließend wurden die Prozessparameter optimiert. Abhängig von der Überströmungsgeschwindigkeit wurden für TFC‑Membranen z. B. Flüsse von 12 L/(h m2) bestimmt, wobei das Wasser/Butanol‑Verhältnis bei 30 lag. Die besten kommerziellen Umkehrosmose‑Membranen zeigten einen Wasserfluss von 1,8 L/(h m2) mit einem Wasser/Butanol‑Verhältnis von 22.

Mit diesen Ergebnissen wurde jeweils die Zeit bis zum Auftreten der Phasentrennung abgeschätzt. Für die beste kommerzielle Membran ergab sich eine Zeit von 42, während für die beste TFC‑Membran eine Zeit von vier Stunden errechnet wurde. Experimentell konnte über einen Zeitraum von bis zu fünf Tagen mit den kommerziellen Membranen keine Phasentrennung beobachtet werden. Bei den besten TFC‑Membranen war dagegen bereits nach sechs Stunden eine deutliche Phasentrennung zu erkennen.

Ausblick

Zusammenfassend kann festgehalten werden, dass es mittels Vorwärtsosmose technisch möglich ist, Butanol‑Lösungen soweit aufzukonzentrieren, dass eine Phasentrennung auftritt, wodurch sich Butanol als Rohstoff zu Nutze gemacht werden kann.

Literatur

[1] Qureshi, N.; Blaschek, H. (2000) Recovery of butanol from fermentation broth by gas stripping, Renewable Energy 22: 557 – 564

[2] Zhang, X.; Ziyao, Z.; Wang, D.; Diniz da Costa, J. (2013) A novel ethanol dehydration process by forward osmosis, Chemical Engineering Journal 232: 397–404

[3] Kunst, B. and Sourirajan, S. (1970). Development and performance of some porous cellulose acetate membranes for reverse osmosis desalination. Journal of Applied Polymer Science 14(10): 2559-2568

[4] Touati, K.; Hänel, C.; Tadeo, F.; Schiestel, T. (2015) Effect of the feed and draw solution temperatures on PRO performance: Theoretical and experimental study, Desalination 365: 182-195

[5] Jin, H.; Huang, Y.; Li, H.; Yu, P.; Luo, Y. (2015) Fabrication of BaSO4 -based mineralized thin-film composite polysulfone/polyamide membranes for enhanced performance in a forward osmosis process, RSC Adv. 5: 79774–79782

Projektinformationen

Projekttitel

BIOBUTANOL – Innovative Verfahrenskombination zum Downstream Processing von Biobutanol

Projektlaufzeit

März 2015 – August 2017

Projektpartner

- Institut für Umweltverfahrenstechnik, Universität Bremen

Förderung

Wir danken dem Bundesministerium für Ernährung und Landwirtschaft (BMEL) für die Förderung des Projekts »BIOBUTANOL«, Förderkennzeichen 22032014.

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB