Flachplatten-Airlift-Photobioreaktor

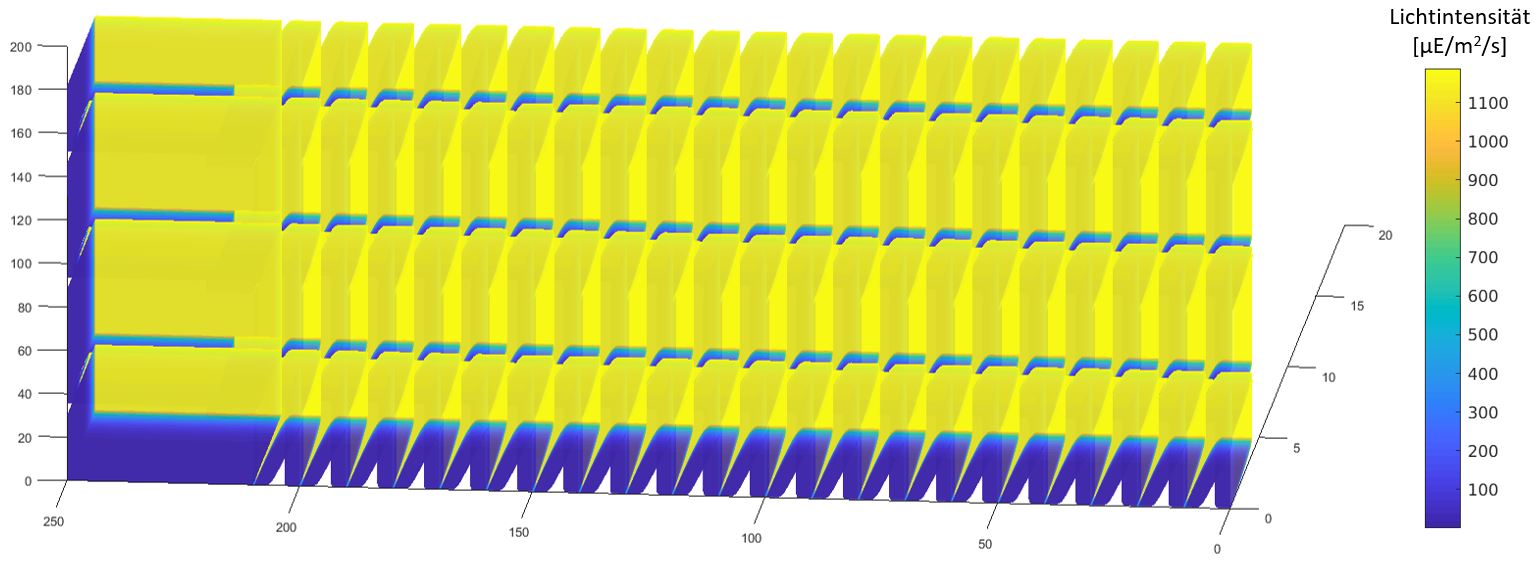

Wichtigster Prozessparameter in der Photobioreaktortechnik ist die Intensität des Lichts, die auf jede einzelne Zelle im Reaktorvolumen wirkt. Sie bestimmt die Wachstumsrate und Zellkonzentration der Algen und damit die Biomasseproduktivität. Die gleichmäßige Lichtverteilung auf alle Zellen, welche durch eine gezielte Durchmischung im Reaktor erreicht wird, ist demnach der bedeutendste Faktor in der Algenbiomasseproduktion.

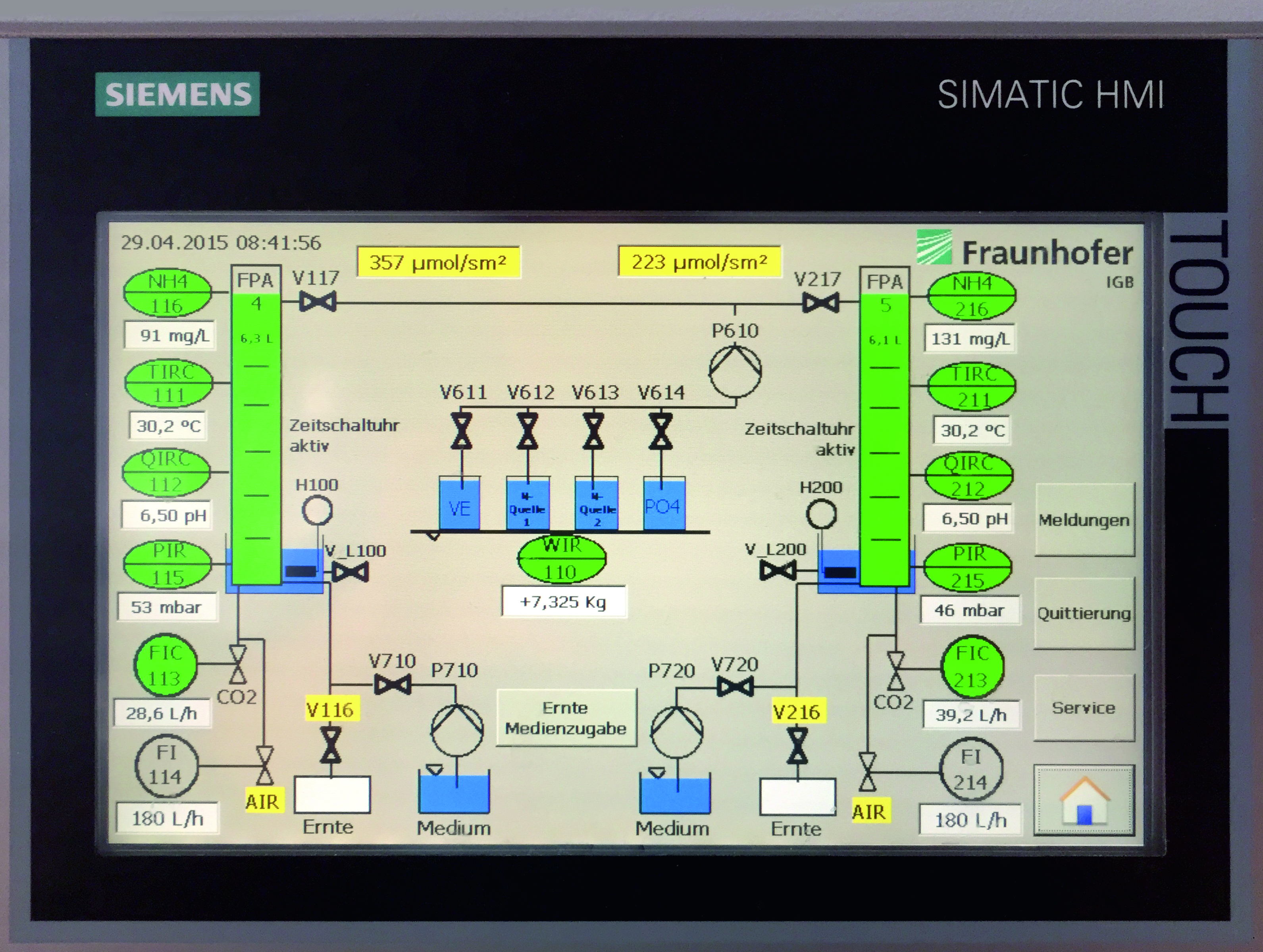

Im Fraunhofer IGB wurde eine Reaktorplattform entwickelt und patentiert (WO 00926833.5; EP 1326959), die nach dem Prinzip eines Airlift-Reaktors funktioniert und hinsichtlich Lichtverteilung und Energieeintrag optimiert wurde. Im Gegensatz zu bisher entwickelten Reaktoren handelt es sich beim FPA-Reaktor (Flachplatten-Airlift-Reaktor) um einen voll durchmischten Reaktor, in welchem durch eine geringe Schichtdicke und gezielte Strömungsführung über statische Mischer eine verbesserte Licht- und Substratversorgung aller Algenzellen erreicht wird.

Zwischen den statischen Mischern erzeugen aufsteigende Gasblasen eines Luft-CO2-Gemisches ein Strömungsprofil, in dem die Algen in kurzen Zeitabständen aus der unbeleuchteten Reaktorzone zum Licht an die Reaktoroberfläche transportiert werden. Mittels dieser Technik werden hohe (direkte) Sonnenlichtintensitäten auf alle Zellen gleichmäßig verteilt. So ist garantiert, dass alle Zellen ausreichend mit Licht versorgt und hohe Zelldichten erreicht werden. Dies erhöht die Wirtschaftlichkeit des Produktionsprozesses.

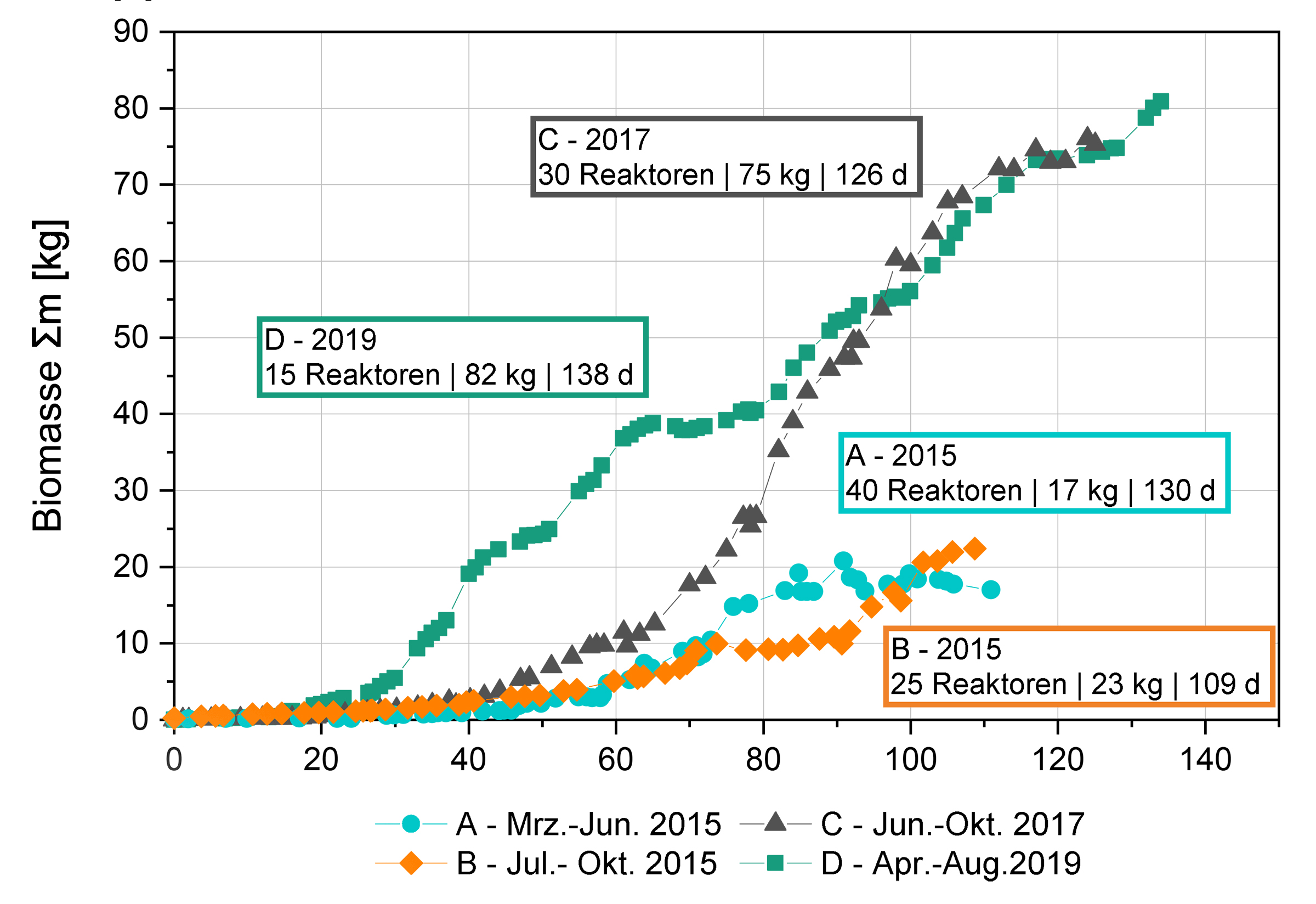

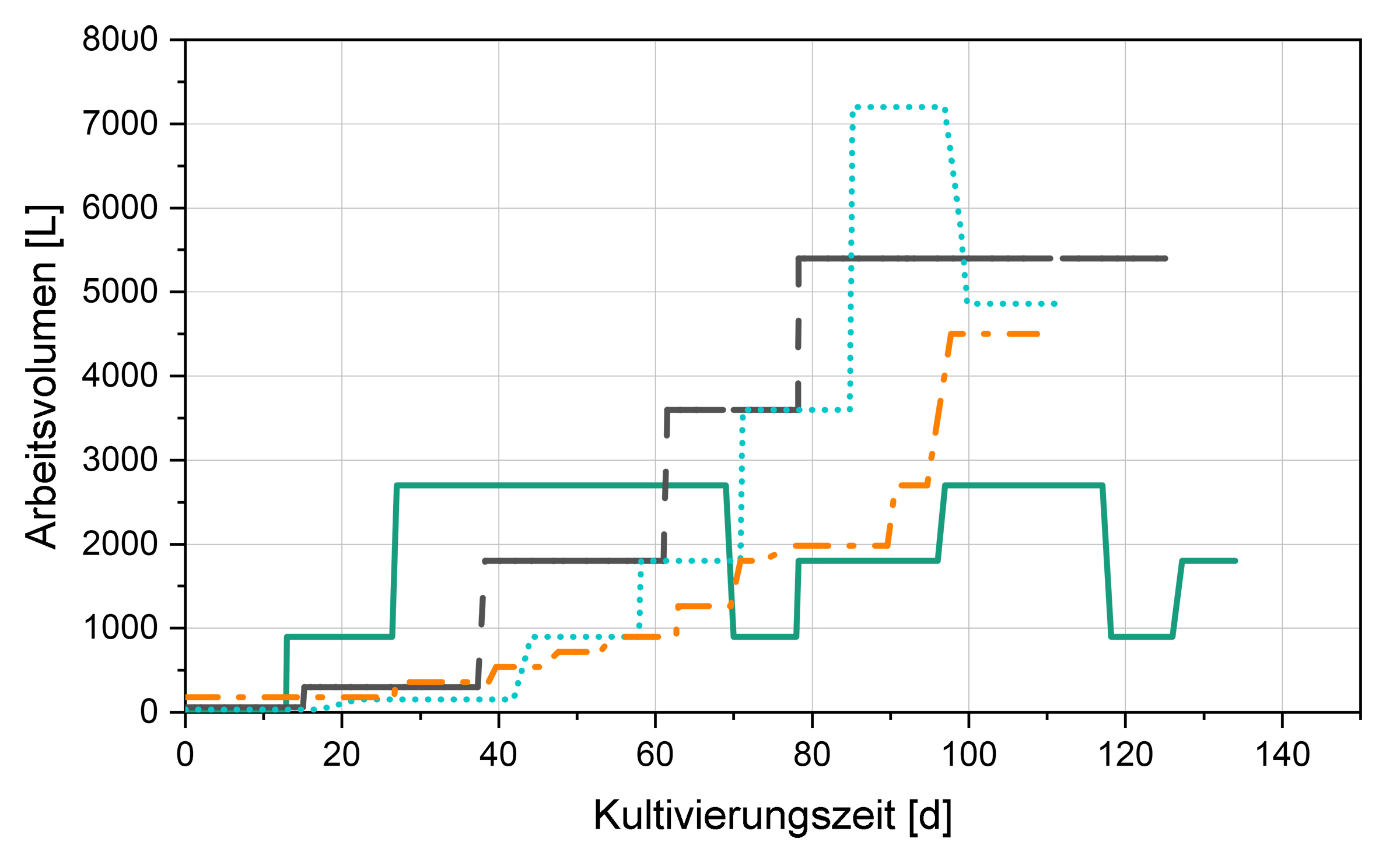

Der Reaktor wird mittels Tiefziehtechnik aus Kunststofffolie in Form von zwei Halbschalen inklusive der statischen Mischer hergestellt und ist in Größen von 6, 28 und 180 Litern über die Subitec GmbH, ein Spin-off des Fraunhofer IGB, erhältlich. Mehrere 180-Liter-Reaktoren können für Pilotanlagen modular miteinander verbunden werden.

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB