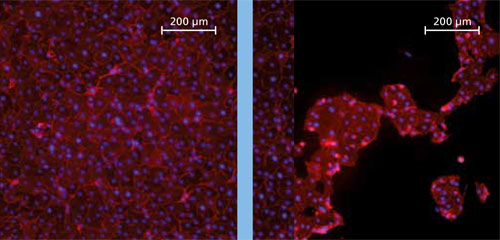

Die synthetischen Kunststoffoberflächen funktionalisieren wir mit modifizierten Biopolymeren (beispielsweise Heparin), Wachstumsfaktoren (z. B. vascular endothelial growth factor, VEGF) und spezifischen Ankerproteinen für Zellen (u. a. der Peptidsequenz Arginin-Glycin-Asparaginsäure, RGD), um die Besiedelung der Materialien mit Endothelzellen zu ermöglichen. Durch die Anbindung dieser bioaktiven Komponenten wird die Ausbildung eines konfluenten Zellrasens gesteuert. Darüber hinaus lässt sich auf diese Weise bei einem späteren Einsatz der künstlichen Gefäße im Transplantat auch deren Thrombogenität – also die Bildung von Blutgerinnseln – reduzieren.

Alternativ zur Biofunktionalisierung vollsynthetischer Materialien werden Hybridmaterialien aus synthetischen und biologischen Polymeren für den Aufbau der künstlichen Gefäße eingesetzt. Dazu werden am Fraunhofer IGB Biopolymere mit polymerisierbaren Gruppen ausgerüstet, die in der Tintenformulierung für den Rapid-Prototyping-Schritt integriert werden. Auf diese Weise soll das fertige Gefäßröhrchen bereits kovalent gebundene Biomoleküle enthalten und ohne Nachbehandlung die Interaktion mit Zellen ermöglichen.

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB