Alternative: Plasmabewitterung verkürzt Entwicklungszeiten

Um Produktinnovationen schneller auf den Markt bringen zu können, entwickelt das Fraunhofer IGB gemeinsam mit Partnern aus der Industrie im Rahmen eines Forschungsprojektes plasmabasierte Testverfahren, die innerhalb kürzester Zeit und unter geringem Energieeinsatz Schadbilder an Polymeroberflächen generieren, die mit denen der zertifizierten Verfahren vergleichbar sind.

Prinzip der Plasmabewitterung

Das Plasma dient in diesem Fall als Strahlungs- und Teilchenquelle. Die Einwirkung von Strahlung, Temperatur, Erosion und Feuchte sowie die dadurch induzierten Veränderungen auf den Oberflächen von Polymeren können mit Plasmaverfahren in einem einzigen Prozessschritt eingestellt werden. Die zu testenden Oberflächen befinden sich zur Behandlung in einer zuvor gezielt eingestellten Atmosphäre. Durch das Zünden eines Plasmas werden Atome und Moleküle in der Gasphase angeregt und teilweise ionisiert, vorhandene Moleküle werden fragmentiert und somit chemisch aktiviert. Viele Teilchen werden im Plasma angeregt und relaxieren unter Lichtemission, so dass ein breites elektromagnetisches Spektrum erhalten wird. Es finden radikalchemische sowie photochemische Reaktionen in der Plasmaphase und auf der Oberfläche der Proben statt, die dem Plasma ausgesetzt sind. Des Weiteren können, falls erwünscht, Plasmaionen eingesetzt werden, um die Oberfläche zu erodieren. Die Zusammensetzung der Plasmen kann über die Prozessparameter (Druck, eingekoppelte Plasmaleistung, Gasfluss und Gasart, Behandlungszeit) gesteuert werden.

Nachweis der Schadensbilder bereits nach Stunden

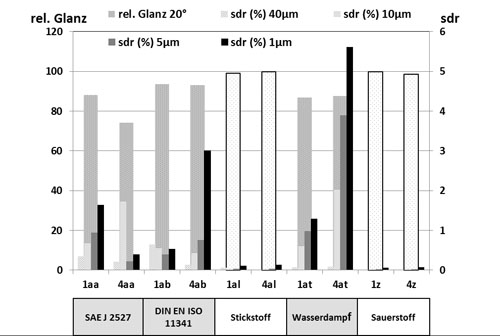

In Untersuchungen des Fraunhofer IGB im Auftrag der Firma Bayer Material Science wurden Polyurethan-Lackproben in unterschiedlichen Plasmaatmosphären, unter anderem Wasserdampfplasma, bewittert. Bei Bewitterung unter Zusatz von gasförmigem Wasser konnten wir bereits nach 60 Minuten eine Schädigung der Oberfläche erreichen, die sich mit klassischer künstlicher Bewitterung nach SAE J2527 erst nach mehr als 1000 Stunden einstellt. Dies zeigt, dass durch künstliche und Plasmabewitterung ein vergleichbares Schadensbild entsteht, welches hier durch die Messgrößen Oberflächenrauheit und Glanz wiedergegeben ist.

Projektpartner

Bayer Material Science, Leverkusen

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB